Установка ЭТМА УРТМ-2х2-БВ 1.2-И А У1

Установка регенерации трансформаторных масел

Назначение

Установка ЭТМА УРТМ-2х2-БВ 1.2-И A У1 (далее - установка) предназначена для регенерации, дегазации, термовакуумной сушки и фильтрации трансформаторных масел, отработавших свой ресурс. Установка также обеспечивает приготовление 20% раствора ионола с дальнейшим введением его в трансформаторное масло.

Применение

Установка используются при ремонте силовых трансформаторов и реакторов напряжением до 1150 кВ включительно, в которых в результате длительной эксплуатации произошло ухудшение характеристик трансформаторного масла, например, таких как: кислотное число КОН/г, tg δ, цветность, содержание механических примесей и пр.

Установка также может быть использована в маслохозяйствах, где производится хранение трансформаторных масел, отработавших свой ресурс.

Условия эксплуатации, сертификация

Установка изготавливается по ТУ У 34.04624312.018-98. Имеет сертификат в системе сертификации УкрСЕПРО Украины. Соответствует требованиям технических регламентов «О безопасности машин и оборудования» и «О безопасности низковольтного оборудования».

Вид климатического исполнения – У1 по ГОСТ 15150. Средний срок службы - не менее 10 лет, гарантийный срок - 1 год. Обслуживающий персонал - 2 человека. Экобезопасность - по ГОСТ 12.1.005. Пожаробезопасность - по ГОСТ 12.1.004. Электробезопасность - по ГОСТ 12.2.007.0.

Комплект поставки

Комплект поставки установки приведен в табл. 1.

Таблица 1

| Комплект поставки | Количество |

|---|---|

| Установка ЭТМА УРТМ-2х2-БВ 1.2-И A У1 | 1 |

| Паспорт | 1 |

| Руководство по эксплуатации | 1 |

| Комплект ЗИП и принадлежностей (перечень см. приложение) |

1 комплект |

| Документация на комплектующие изделия | 1 комплект |

| Рукав МВС Dy=25-32 мм с БРС, 5-6 м |

2 |

Примечание - Техническое обучение работе на установке в количестве 2-3 специалистов в течение 5 дней обязательно выполняется производителем установки.

Характеристики установки

Характеристики установки приведены в табл. 2.

Таблица 2

| Наименование параметра | Значение |

|---|---|

| 1. 1)Производительность, м3/час: | |

| a) в режиме перекачки, не менее |

3,0 |

| b) в режиме дегазации и сушки, не менее | 1,2 |

| с) в режиме регенерации |

0,6÷2,02) |

| 2. Достигаемые параметры масла после обработки: | |

| a) кислотное число по ГОСТ 5985, КОН/г, не более | 0,01 |

| b) тангенс угла диэлектрических потерь по ГОСТ 6581 (tg б), % при 90oС, не более | 0,5 |

| c) влагосодержание по ГОСТ 7822, % (г/т), не более | 0,001 (10) |

| d) содержание механических примесей по ГОСТ 6370, г/т, не более | 10 |

| e) содержание ионола, %, не менее | 0,3 |

| f) класс чистоты по ГОСТ 17216, не хуже | 9 |

| g) пробивное напряжение по ГОСТ 6581, кВ, не менее | 70 |

| 3. Количество обрабатываемого масла до реактивации сорбента, кг | 7500÷90002) |

| 4. Потери масла при регенерации масла и реактивации сорбента, %, не более | 0,5 |

| 5. Количество адсорберов, шт. | 2х2=43) |

| 6. Количество сорбента в адсорбере, кг | 330÷350 |

| 7. Количество циклов реактивации сорбента, цикл, более | 400 |

| 8. Время реактивации сорбента с охлаждением, час, не более | 18 |

| 9. Объём бака накопителя блока подготовки ионола (БПИ), л, не менее | 70 |

| 10. Температура масла, оС: | |

| a) в режиме перекачки | 204) |

| b) в режиме дегазации и сушки | 40÷50 |

| с) в режиме регенерации | 65÷75 |

| 11. Номинальная тонкость фильтрации, мкм, (три ступени) | 50/20/5 |

| 12. Коэффициент фильтрации (ß-коэффициент), не менее | 400 |

| 13. Давление на выходе, МПа, не менее | 0,2 |

| 14. Номинальная мощность маслонагревателя, кВт | 40 |

| 15. Напряжение питания трёхфазной сети частотой 50 Гц, В | 380±10% |

| 16. Максимальная потребляемая мощность, кВт | 85 |

| 17. Установленная мощность, кВт | 105 |

| 18. Габаритные размеры, мм, не более: | |

| a) длина | 5450 |

| b) ширина | 2250 |

| c) высота | 2250 |

| 19. Масса, кг, не более | 6700 |

Примечания:

1) в любом из режимов обеспечивается фильтрация масла;

2) производительность установки и количество обрабатываемого масла до реактивации сорбента зависит от качества масла на входе установки;

3) по требованию Заказчика может быть исполнение установки с количеством адсорберов больше 4-х. При этом производительность установки будет пропорционально больше;

4) перекачка масла может осуществляться как при температуре окружающего воздуха, так и с подогревом его до температуры 85оС.

Состав

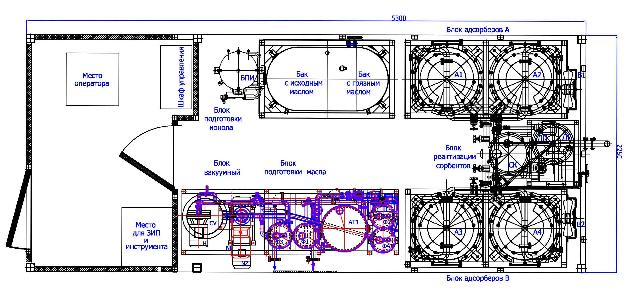

Установка состоит (см. Рис.1- Общий вид установки) из блока подготовки масла, блоков адсорберов А и В, блока реактивации сорбентов, блока подготовки ионола и блока вакуумного.

Рисунок 1 - Общий вид установки (вид сверху)

Рисунок 1 - Общий вид установки (вид сверху)

В установке предусмотрены маслонасосы, воздуходувка, вентили, счётчики жидкости и другие элементы, обеспечивающие работу и контроль установки в разных режимах. Управление установкой осуществляется со шкафа управления.

Блок подготовки масла предназначен для нагрева и предварительной фильтрации масла. Блок сорбентов и блок вакуумный предназначены для регенерации и сушки с дегазацией масла соответственно. Блок реактивации сорбентов обеспечивает восстановление сорбента после насыщения его продуктами старения из трансформаторного масла.

Краткое описание работы

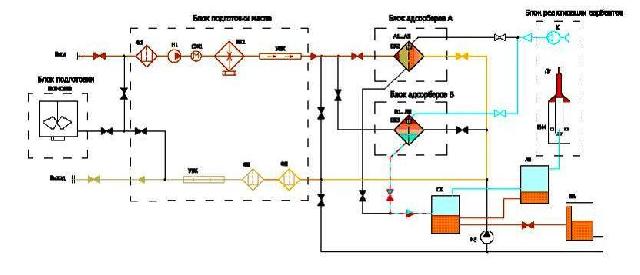

Схема комбинированная принципиальная приведена на рис. 2 (в схеме условно показано по одному адсорберу в ветви).

Установка может работать в следующих режимах:

1) перекачка масла;

2) *сушка и дегазация масла;

3) *регенерация масля через блок адсорберов А;

4) *регенерация масла через блок адсорберов В;

5) регенерация масла через блоки адсорберов А и В;

6) *реактивация сорбента в блоке адсорберов А;

7) *реактивация сорбента в блоке адсорберов В;

8) регенерация масла через блок адсорберов А и одновременная реактивация сорбента в блоке адсорберов В;

9) регенерация масла через блок адсорберов В и одновременная реактивация сорбента в блоке адсорберов А;

10) приготовление 20% раствора ионола в трансформаторном масле (независимо от режимов работы по пп.1-9 настоящего раздела).

Примечание - * Режимы, в которых установка работает в автоматическом управлении.

Масло поступает в блок подготовки масла, где, в зависимости от дальнейшего режима работы, оно нагревается до температуры 40±50 или 65±75оС.

В режиме сушки, дегазации и фильтрации масло, нагретое до температуры 40±50оС, поступает в блок вакуумный, где оно освобождается от растворённых газов и влаги и подаётся на выход установки.

В режиме регенерации масло, нагретое до температуры 65±75оС, поступает, например, в блок адсорберов А. Блок адсорберов В в это время может проходить восстановление (реактивацию) сорбентов с использованием блока реактивации. Отрегенерированное трансформаторное масло из блока адсорберов А поступает на вход блока вакуумного, где производится его сушка и дегазация.

Реактивация сорбента производится без извлечения его из адсорберов путём термической обработки с подачей необходимого количества воздуха, обеспечивающего режим реактивации. Температура сорбента при реактивации зависит от количества продуктов старения, присутствующих в сорбенте после регенерации масла, и поддерживается автоматически в соответствии с технологией, рекомендуемой производителем установки.

Блок подготовки ионола обеспечивает приготовление 20% раствора ионола с последующей подачей его в объём с трансформаторным маслом.

Установка выполнена в виде металлического утеплённого контейнера, рассчитанного для эксплуатации в районах Крайнего Севера. Внутри утеплённого контейнера смонтировано оборудование и предусмотрено рабочее место оператора.

Рис. 2. Схема комбинированная принципиальная

Особенности конструкции

Маслонагреватель секционирован (20+20) кВт и позволяет включать его на необходимый режим мощности, при этом первая секция работает в ручном управлении, а вторая - автоматически поддерживает температуру, обеспечивающую технологию заданного режима. Система защит и автоматики предусматривает автоматическое отключение маслонагревателя при отсутствии потока масла, при перегреве масла, при этом одновременно подаётся звуковой сигнал. В установке предусмотрено реле чередования фаз.

В установке обеспечена трёхступенчатая система фильтрации. Дополнительный комплект фильтроэлементов поставляется с каждой установкой в ЗИП.

Оригинальная конструкция вакуумной камеры с применением новой высокоэффективной насадки обеспечивает максимальную производительность в режиме сушки и дегазации масла.

Автоматизация

Управление установкой осуществляется с помощью программно-аппаратного комплекса на базе контроллера и цветной сенсорной панели оператора размером не менее 15". Блок вакуумный установки управляется отдельно с цветной сенсорной панели размером не менее 10". Программно-аппаратный комплекс обеспечивает ручное и автоматическое управление установкой.

Управление маслонасосами, вакуумными насосами, маслонагревателем и другими объектами осуществляется пускателями через контроллер. В зависимости от выбранного режима работы управление вентилями производится вручную или с использованием приводов.

Ручное управление. Оператор имеет возможность управлять исполнительными механизмами установки (насосами, вентилями, нагревателями и др.) непосредственно с панели оператора. При этом контроль параметров при работе установки в этом режиме осуществляется оператором.

Автоматическое управление. Оператор выбирает один из режимов работы установки, после чего установка самостоятельно выполняет выбранный режим и отключается после заранее выбранных критериев окончания работы (время, количество обработанного масла и т. д.). При автоматическом управлении все параметры, необходимые для осуществления выбранного режима, поддерживаются автоматически. При отклонении параметров от заданных и завершении работы установки на панели оператора формируются сообщения, которые дублируются звуковой сигнализацией.

При ручном и автоматическом управлении визуализация технологических параметров осуществляется непосредственно на панелях оператора.

Приложение

Комплект ЗИП и принадлежностей, поставляемых с установкой

| Наименование | Количество | Примечание |

|---|---|---|

| 1. Комплект ЗИП | 2 | |

| 1.1. ТЭН слюдопластовый ЭТИТЗ 750-900 Вт |

2 | |

| 1.2. ТЭН 150В.13/2.00 | 2 | |

| 1.3. ТЭН 180В.13/2.0 |

2 | |

| 1.4. Элемент фильтрующий 5 мкм | 1 | |

| 1.5. Элемент фильтрующий 25 мкм | 1 | |

| 1.6. Элемент фильтрующий 50 мкм | 1 | |

| 1.7. Прокладка дожигателя | 2 | |

| 1.8. Прокладка крышки адсорбера | 2 | |

| 2. Принадлежности | 1 |

|

| 2.1. Труба выхлопная | 1 | |

| 2.2. Анемометр | 1 | |

| 2.3. Комплект шлангов для удаления воздуха | 1 | |

| 2.4. Сливные баки СБ1, СБ2 (в комплекте с шлангами) | 2 | |

| 2.5. Стол раскладной | 1 | |

| 2.6. Стул | 2 |

|

| 2.7. Огнетушитель ОП-5 | 1 | |

| 2.8. Коврик диэлектрический | 1 | |

| 2.9. Аптечка | 1 |