Установка ЭТМА УРТМ-1х2-И У1

Установка регенерации трансформаторных масел

Назначение

Установка ЭТМА УРТМ-1х2-И У1 (далее - установка) предназначена для регенерации и фильтрации трансформаторных масел, отработавших свой ресурс. Установка также обеспечивает приготовление 20% раствора ионола с дальнейшим введением его в трансформаторное масло.

При комплектации установки блоком термовакуумной обработки (ТВО) она дополнительно обеспечивает сушку масел.

Применение

Установка используются при ремонте силовых трансформаторов и реакторов напряжением до 1150 кВ включительно, в которых в результате длительной эксплуатации произошло ухудшение следующих характеристик трансформаторного масла: кислотного числа КОН/г, тангенса угла диэлектрических потерь tg δ, цветности, содержания механических примесей, влагосодержания (при комплектации блоком ТВО) и пр.

Установка также может быть использована в маслохозяйствах, где производится хранение трансформаторных масел, отработавших свой ресурс, с целью дальнейшей регенерации.

Условия эксплуатации, сертификация

Установка изготавливается по ТУ У 34.04624312.018-98. Имеет сертификат в системе сертификации УкрСЕПРО Украины. Соответствуети требованиям технических регламентов «О безопасности машин и оборудования» и «О безопасности низковольтного оборудования».

Вид климатического исполнения – У1 по ГОСТ 15150. Средний срок службы - не менее 10 лет, гарантийный срок - 1 год. Обслуживающий персонал - 2 человека. Экобезопасность - по ГОСТ 12.1.005. Пожаробезопасность - по ГОСТ 12.1.004. Электробезопасность - по ГОСТ 12.2.007.0.

Комплект поставки

Комплект поставки установки приведен в табл. 1.

Таблица 1

| Комплект поставки | Количество |

|---|---|

| Установка ЭТМА УРТМ-1х2-И У1 | 1 |

| Паспорт | 1 |

| Руководство по эксплуатации | 1 |

| Комплект ЗИП |

1 комплект |

| Документация на комплектующие изделия | 1 комплект |

Характеристики установки

Характеристики установки приведены в табл. 2.

Таблица 2

| Наименование параметра | Значение |

|---|---|

| 1. Производительность, не менее: | |

| a) в режиме перекачки, м3/час |

4,0 |

| b) 1) в режиме дегазации и сушки, м3/час | 1,2 |

| с) в режиме регенерации, л/цикл |

60002) |

| 2. Параметры масла после обработки: | |

| a) кислотное число по ГОСТ 5985, КОН/г, не более | 0,01 |

| b) тангенс угла диэлектрических потерь по ГОСТ 6581 (tg б), % при 90oС, не более | 0,5 |

| c) 1) влагосодержание по ГОСТ 7822, % (г/т), не более | 0,001 (10) |

| d) содержание механических примесей по ГОСТ 6370, г/т, не более | 10 |

| e) содержание ионола, %, не менее | 0,3 |

| f) класс чистоты по ГОСТ 17216, не хуже | 9 |

| g) 1) пробивное напряжение по ГОСТ 6581, кВ, не менее | 70 |

| 3. Потери масла при регенерации масла, %, не более | 0,5 |

| 4. Количество адсорберов (адсорберы А и В) , шт. | 2 |

| 5. Количество сорбента в адсорбере, кг | 300÷350 |

| 6. Количество циклов реактивации сорбента, цикл, более | 400 |

| 7. Время реактивации сорбента с охлаждением, час, не более | 6+12=18 |

| 8. Температура масла, оС: | |

| a) в режиме перекачки | 20÷85 |

| b) в режиме дегазации и сушки | 40÷50 |

| с) в режиме регенерации | 65÷75 |

| 9. Номинальная тонкость фильтрации, мкм, (три ступени) | 50/20/5 |

| 10. Коэффициент фильтрации (ß-коэффициент), не менее | 400 |

| 11. Давление на выходе, МПа, не менее | 0,2 |

| 12. Номинальная мощность маслонагревателя, кВт | 40 |

| 13. Напряжение питания трёхфазной сети частотой 50 Гц, В | 380±10% |

| 14. Максимальная потребляемая мощность, кВт | 65 |

| 15. Установленная мощность, кВт | 75 |

| 16. 3) Габаритные размеры, мм, не более: | |

| a) длина | 4000 |

| b) ширина | 2230 |

| c) ширина | 2120 |

| 17. Масса, кг, не более | 4400 |

Примечания к табл. 2:

1) параметр обеспечивается при наличии блока ТВО;

2) количество масла за один цикл зависит от характеристик исходного масла. В табл. 2 приведено количество отрегенерированного масла до параметров, приведенных в п.2 табл.2 при следующих параметрах исходного масла: кислотное число не более 0,1 КОНг; тангенс угла диэлектрических потерь tg δ при 90оС не более 5%;

3) габаритные размеры и масса установки указаны без блока ТВО.

Состав

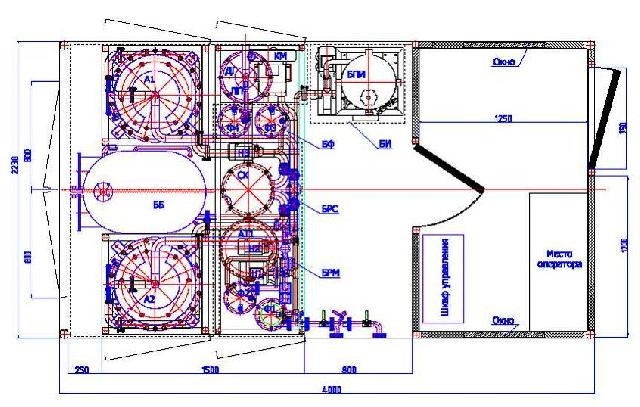

Установка состоит (см. Рис.1- Общий вид установки) из блока регенерации масла (БРМ), блока фильтрации (БФ), блока ингибирования (блока подготовки ионола - БПИ) и блока реактивации сорбента (БРС). В установке предусмотрены маслонасосы, воздуходувка, вентили, счётчики жидкости и другие элементы, обеспечивающие работу и контроль установки в различных режимах. Управление установкой осуществляется со шкафа управления.

Рисунок 1 - Общий вид установки (вид сверху)

Блок регенерации масла предназначен для улучшения параметров масла до показателей, приведенных в п.2 табл. 2.

Блок фильтрации предназначен для нагрева и удаления механических примесей до следующих параметров: содержание механических примесей по ГОСТ 6370 - не долее 10 г/т, класс чистоты по ГОСТ 17216 - не хуже 9.

Блок БПИ обеспечивает приготовление 20% раствора ионола с дальнейшим введением его в обработанное трансформаторного масла.

Блок реактивации сорбентов обеспечивает восстановление сорбентов после насыщения их продуктами старения из трансформаторного масла.

Краткое описание работы

Установка может работать в нескольких режимах:

1) перекачка;

2) регенерация;

3) дегазация и сушка (при комплектации установки блоком ТВО);

4) приготовление 20% раствора ионола в трансформаторном масле.

Масло поступает на вход блока фильтрации масла, где, в зависимости от дальнейшего режима работы, оно нагревается до температура 20±85 (при перекачке) или 65±75оС (при регенерации).

В режиме регенерации масло, нагретое до температуры 65±75оС, поступает, например, в блок регенерации (адсорбер А). Блок регенерации (адсорбер В) в это время может проходить восстановление сорбентов с использованием блока реактивации сорбента. Очищенное от продуктов старения трансформаторное масло из адсорбера А поступает на вход блока фильтрации, где производится его фильтрация до параметров п. 2, пп. с), f) табл. 2.

Реактивация (восстановление) сорбента производится без извлечения его из адсорберов путём термической обработки и последующего охлаждения путём подачи воздуха с использованием воздуходувки, входящей в состав установки.

Блок подготовки ионола обеспечивает приготовление 20% раствора ионола с последующей подачей его в объём с трансформаторным маслом.

Установка выполнена в виде металлического утеплённого контейнера, внутри которого смонтировано оборудование. Предусмотрено рабочее место оператора, которое утеплено и обеспечен подогрев в зимнее время года.

Особенности конструкции

Маслонагреватель: косвенного нагрева, секционирован (20+20) кВт, что позволяет включать его на необходимый режим мощности, при этом вторая секция обеспечивает регулирование температуры масла в заданном диапазоне. Система защит и автоматики предусматривает автоматическое отключение маслонагревателя при отсутствии потока масла, при перегреве масла, при этом одновременно подаётся звуковой сигнал.

В установке обеспечена трёхступенчатая система фильтрации. Дополнительный комплект фильтроэлементов поставляется с каждой установкой в ЗИП.

В шкафу управления предусмотрено реле чередования фаз.

Управление

Установка по способу управления поставляется с ручным управлением.

Управление вентилями , задвижками - ручное, непосредственно воздействуя на ручки (рычаги) управления. Управление насосами, вентиляторами и др. электротехническим оборудование - кнопками (тумблерами) со шкафа управления.

Автоматически поддерживается температура регенерируемого и перекачиваемого масла. Также автоматически поддерживается уровень масла в промежуточных маслобаках при реактивации сорбента.