Установка ЭТМА УРТМ-3х2-И A У1

Установка регенерации трансформаторных масел

Назначение

Установка ЭТМА УРТМ-3х2-И A У1 предназначена для регенерации (удаления продуктов старения) и фильтрации трансформаторных масел, отработавших свой ресурс. Установка также обеспечивает приготовление 20% раствора ионола с дальнейшим введением его в трансформаторное масло.

При дополнительном заказе установка может комплектоваться блоком термовакуумной сушки масла.

Применение

Установка используется при ремонте силовых трансформаторов и реакторов напряжением до 1150 кВ включительно, в которых в результате длительной эксплуатации произошло ухудшение следующих характеристик трансформаторного масла: кислотное число КОН/г, tg δ, цветность, содержание механических примесей и пр.

Установка также может быть использована на маслохозяйствах, где производиться хранение трансформаторных масел, отработавших свой ресурс.

Условия эксплуатации, сертификация

Установка изготавливается по ТУ У 34.04624312.018-98. Имеет сертификат соответствия в системе сертификации УкрСЕПРО Украины. Соответствует требованиям технических регламентов «О безопасности машин и оборудования» и «О безопасности низковольтного оборудования».

Вид климатического исполнения – У1 по ГОСТ 15150. Средний срок службы - не менее 10 лет, гарантийный срок - 1 год. Обслуживающий персонал - 2 человека. Экобезопасность - по ГОСТ 12.1.005. Пожаробезопасность - по ГОСТ 12.1.004. Электробезопасность - по ГОСТ 12.2.007.0.

Комплект поставки

Комплект поставки установки приведен в табл. 1.

Таблица 1

| Комплект поставки | Количество |

|---|---|

| Установка ЭТМА УРТМ-3х2-И A У1 | 1 |

| Паспорт | 1 |

| Руководство по эксплуатации | 1 |

| Комплект ЗИП | 1 комплект |

| Документация на комплектующие изделия | 1 комплект |

Характеристики установки

Характеристики установки приведены в табл. 2.

Таблица 2

| Наименование параметра | Значение |

|---|---|

| 1. Производительность1), м3/час, не менее | |

| a) в режиме перекачки | 3,0 |

| b) в режиме регенерации | 1,0÷2,02) |

| 2. Достигаемые параметры масла после обработки: | |

| a) кислотное число по ГОСТ 5985, КОН/г, не более | 0,01 |

| b) пробивное напряжение по ГОСТ 17216, кВ, не менее | 65 |

| c) тангенс угла диэлектрических потерь по ГОСТ 6581 (tgб), % при 90 оС, не более | 0,5 |

| d) содержание механических примесей по ГОСТ 6370, г/т, не более | 20 |

| e) класс чистоты по ГОСТ 17216, не хуже | 11 |

| f) содержание ионола, %, не более | 0,3 |

| 3. Адсорберы: | |

| a) количество адсорберов, шт. | 6 |

| b) количество адсорберов в одной ветви, шт. | 33) |

| c) количество ветвей, шт. | 2 |

| d) количество сорбента в адсорбере, кг, не менее | 300 |

| 4. *) Количество обрабатываемого масла через три адсорбера до реактивации сорбента, кг | 7500…9000 |

| 5. Потери масла при регенерации, %, не более | 0,5 |

| 6. Количество циклов реактивации сорбента, цикл, более | 400 |

| 7. Время реактивации сорбента с охлаждением, час, не более | 18 |

| 8. Объём бака блока подготовки ионола (БПИ), л, не менее | 70 |

| 9. Температура масла, 0С | |

| a) в режиме перекачки | 20÷85 |

| b) в режиме регенерации | 65÷75 |

| 10. Номинальная тонкость фильтрации, мкм, (три ступени) | 200/20/5 |

| 11. Коэффициент фильтрации (ß-коэффициент), не менее | 400 |

| 12. Давление на выходе, МПа, не менее | 0,2 |

| 13. Номинальная мощность маслонагревателя, кВт | 40,0 |

| 14. Напряжение питания трехфазной сети частотой 50 Гц, В | 380±10% |

| 15. Максимальная мощность потребления, кВт | 85 |

| 16. Установленная мощность, кВт | 105 |

| 17. Габаритные размеры, мм, не более | |

| a) длина | 5800 |

| b) ширина | 2300 |

| c) высота | 2220 |

| 18. Масса, кг, не более | 6900 |

Примечания к табл. 2:

1) в любом из режимов обеспечивается фильтрация масла;

2) производительность и количество обрабатываемого масла через три адсорбера до реактивации сорбента зависит от качества масла на входе установки;

3) по требованию Заказчика может быть исполнение установки с количеством адсорберов больше 3-х. При этом производительность установки будет больше. Больше, так же, будет количество обрабатываемого масла до реактивации сорбента.

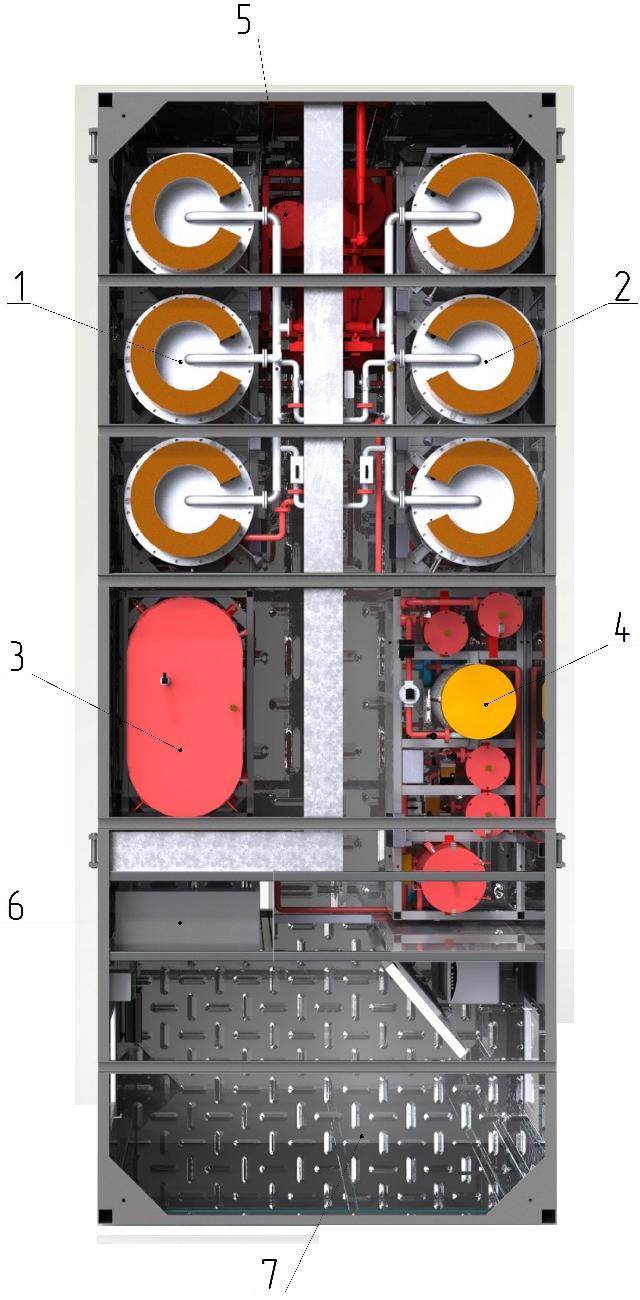

Состав

Установка выполнена в виде металлического утеплённого контейнера, внутри которого смонтировано оборудование. Предусмотрено место оператора.

Установка состоит (см. Рис. 1. Общий вид установки) из блока подготовки масла 4, блоков адсорберов 1 и 2, блока реактивации сорбентов 5 и блока подготовки ионола, который входит в блок подготовки масла. Каждый из блоков адсорберов состоит из трёх адсорберов.

В установке предусмотрены маслонасосы, воздуходувка, вентили, счётчик жидкости, датчики давления, датчики температуры и другие элементы, обеспечивающие контроль и работу установки в разных режимах.

Управление установкой осуществляется с сенсорной панели оператора установленной непосредственно в шкафу управления.

Блок подготовки масла предназначен для нагрева и фильтрации масла. Блоки адсорберов А и В предназначены для регенерации масла. Блок реактивации сорбентов обеспечивает восстановление сорбентов после насыщения их продуктами старения. Блок подготовки ионола обеспечивает приготовление 20% раствора ионола с дальнейшим введением его в трансформаторное масло.

Рис. 1. Общий вид установки (вид сверху)

1, 2 - бок адсорберов А (В); 3 – Буферный бак (ББ); 4 – Блок масляный; 5 – Блок реактивации сорбента; 6 – Шкаф управления; 7 – Отсек оператора.

Краткое описание работы

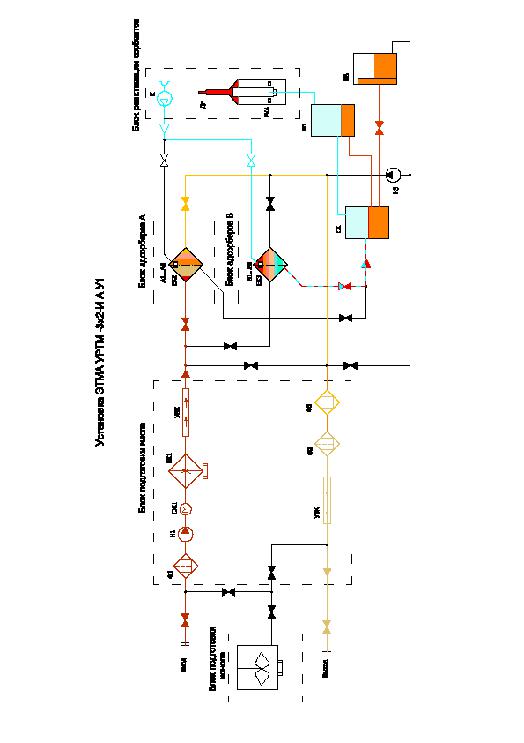

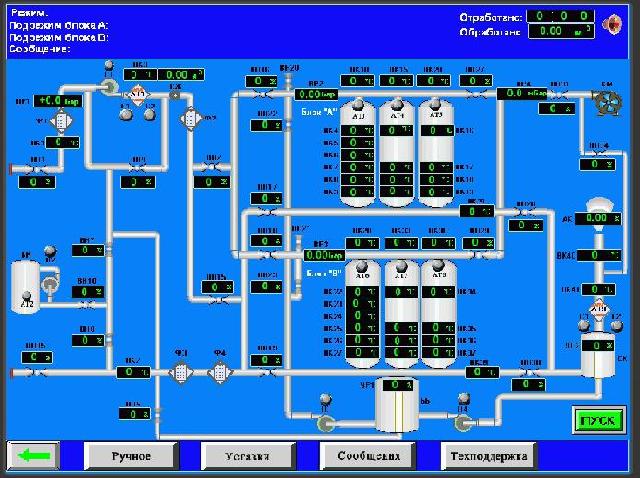

Схема комбинированная принципиальная установки приведена на рис. 2.

Принцип работы установки основан на удалении продуктов старения, которые образуются в трансформаторном масле при длительной его эксплуатации в электрооборудовании. Способ удаления продуктов старения (регенерация масел) - адсорбционный с последующей механической фильтрацией.

В следствие удаления продуктов старения и последующей фильтрации установка обеспечивает снижение кислотного числа (КОН/г), тангенса угла диэлектрических потерь (tg δ), механических примесей и цветности до значений, соответствующим требованиям для свежих масел, заливаемых в трансформаторы всех классов напряжения в соответствие с СО 34.45-51.300-97 (РД 34.45-51.300-97) для РФ и ГКД 34.20.302-2002 для Украины.

Установка может работать в следующих режимах:

- перекачка масла;

- регенерация масла;

- реактивация сорбента;

- приготовление 20% раствора ионола.

Установка может одновременно работать в нескольких режимах. Например: регенерация масла через блок адсорберов А и реактивация сорбента в блоке адсорберов В и наоборот - регенерация масла через блок адсорберов В и реактивация сорбента в блоке адсорберов А;

Рис. 2. Схема комбинированная принципиальная

Работа установки заключается в следующем

Масло поступает на вход блока подготовки масла, где в зависимости от выбранного режима работы оно нагревается по умолчанию до температуры 40÷50 или 65÷75 0С.

В режиме перекачки, масло, нагретое до температуры 40÷50 0С, поступает на выход установки. В режиме перекачка может быть установлена и другая температура масла.

В режиме регенерации, масло, нагретое до температуры 65÷75 0С, поступает, например, в блок адсорберов А, где очищенное от продуктов старения поступает на выход установки. В блоке адсорбентов В, в это время, может проходить реактивация (восстановление) сорбентов с использованием блока реактивации.

Реактивация сорбента производиться без извлечения его из адсорберов путём термической обработки, обеспечивая температуру сорбента при реактивации, рекомендуемую производителем сорбента.

Блок подготовки ионола обеспечивает приготовление 20% раствора ионола, с последующей подачей его в объём с трансформаторным маслом.

Особенности конструкции

Маслонагреватель секционирован (20+20 кВт) и позволяет включать его на необходимый режим мощности, при этом вторая секция с регулированием.

Система защит и автоматики предусматривает автоматическое отключение маслонагревателя при отсутствии потока масла, при перегреве масла, при этом одновременно подается звуковой сигнал. В установке предусмотрено реле чередовании фаз.

В установке обеспечена трехступенчатая система фильтрации. Дополнительный комплект фильтроэлементов поставляется с каждой установкой в ЗИП.

Контрольно-измерительные приборы

Контроль за работой установки во всех режимах работы осуществляется при помощи многофункционального контроллера, при этом поддерживаются все параметры, необходимые для нормальной работы установки.

В установке осуществляется контроль наличия питающего напряжения по сигнализации датчика чередования фаз, установленного в шкафу управления.

Температура масла контролируется: на входе в установку, после нагревателя, внутри адсорберов блока адсорберов А и В, на выходе установки в режимах перекачки и регенерации масла. Также контролируется температура масла при приготовлении раствора ионола.

Температура воздуха контролируется: на выходе из блока адсорберов, в досжигателе при досжиге и на выходе.

Уровень масла в буферном баке ББ и сборнике конденсата СК контролируется датчиками уровня.

Контроль загрязнённости (перепада давления) фильтров осуществляется манометрами.

Контроль давления масла на входе в адсорберах при регенерации масла и в адсорберах при реактивации сорбента осуществляют датчики давления.

Процентное содержание кислорода в отходящих газах контролируется по датчику кислорода.

Производительность (объёмный расход) и работа блокировки по отсутствию потока при перекачке и регенерации масла контролирует счётчик жидкости СЖ1.

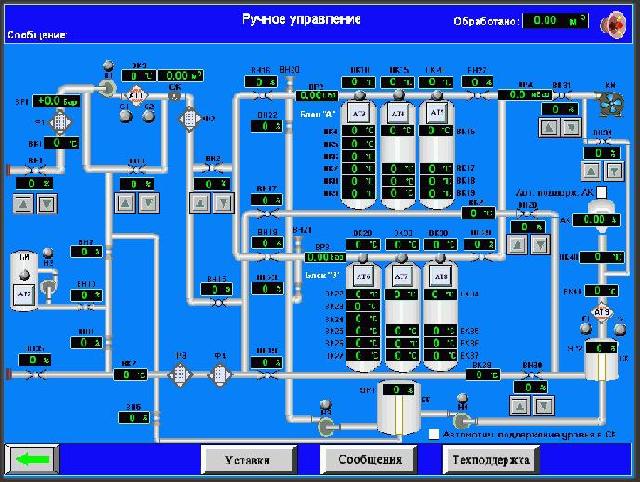

Контроль положения вентилей, контроль включения компрессора, нагревателей и масляных насосов осуществляется непосредственно на мнемосхеме панели оператора.

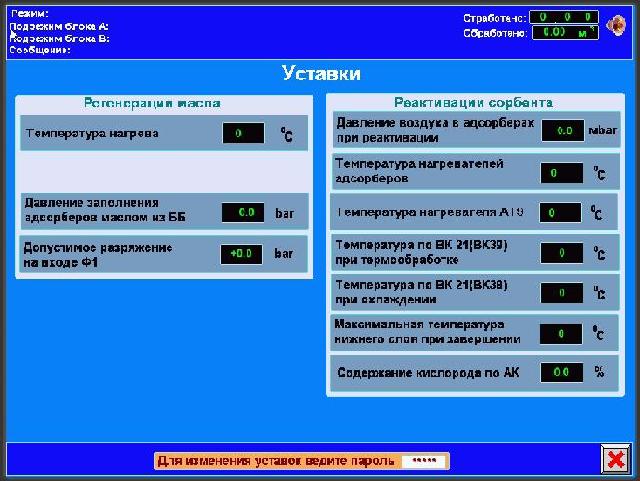

Автоматизация

Установка, по способу управления, поставляться с возможностью работы как с ручным так и с автоматическим управлением. Управление установкой осуществляется непосредственно с панели оператора, на которой обеспечена визуализация схемы комбинированной принципиальной.

При ручном и автоматическом управлении визуализация технологических параметров осуществляется непосредственно на панели оператора.

Ручное управление

При ручном управлении оператор может осуществлять работу во всех режимах с панели оператора. Управление исполнительными механизмами производится путём нажатия непосредственно на исполнительный механизм (например, насос, нагреватель, вентили без позиционирования) или на кнопки управления ▼ или ▲, размещённые в непосредственной близости от исполнительного механизма (например, вентили с позиционированием).

Предварительно необходимо установить технологические уставки режимов работы.

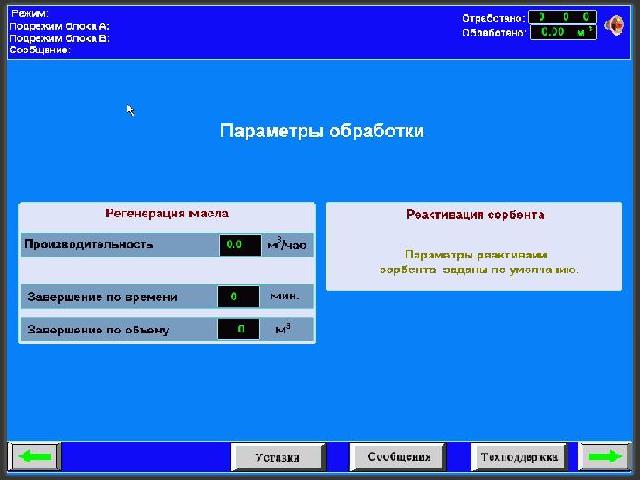

Автоматическое управление

При автоматическом управлении оператор устанавливает производительность и условия окончания режима (по объёму обработанного масла или по времени работы установки), далее кнопкой «Пуск» запускается выбранный режим работы. При работе установки в автоматическом режиме управление установкой осуществляет программируемый контроллер по ранее установленной программе. При окончании заданного режима на панели оператора появляется сообщение об окончании режима с подачей звукового сигнала.

Аналогично выполняются другие режимы работы установки

При работе в автоматическом управлении можно осуществить следующие действия:

- используя кнопку «СТОП», установка завершит работу по ранее заложенному алгоритму;

- что бы изменить параметры выбранного режима необходимо зайти в закладку «Параметры обработки». После изменения параметров установка будет продолжать работу по вновь установленным параметрам;

- перейти в ручное управление с использованием кнопки «Ручное». При этом управление установкой можно осуществлять в ручном управлении.

При ручном и автоматическом управлении оператор в любой момент времени может контролировать количество обработанного масла и время работы текущего режима.

Сообщения

В строке сообщений отображается наименование работающего режима (подрежима) и его статус в текущий момент времени (выполняется, выполнен).

Если выбран отдельный режим или несколько последовательных подрежимов, то после выполнения поочередно выбранных подрежимов на ПО будет выведено соответствующее сообщение.

Все сообщения формируются в список, который можно просмотреть в журнале сообщений, войдя в окно «Сообщения».

Сообщения, выводимые на экран ПО бывают двух типов:

- сообщения, которые сопровождаются периодическим звуковым сигналом, как правило это аварийные сообщения, которые отключаются после нажатия на кнопку «Съем сигнализации»;

- сообщения, которые сигнализируют о выполнении режимов (подрежимов) работы, снимаются нажатием на кнопку «Съем сигнализации» или автоматически после вывода очередного сообщения на экран ПО.

При эксплуатации установки можно оперативно получить техническую поддержку в персонала разработчика установки, для чего в любом из режимов работы нажмите клавишу «Техническая поддержка».

Испытания

Установка ЭТМА УРТМ-3х2-И А У1 выдержала приемочные испытания (Протокол № 021-23/2013-П, Акт 021-23/2013-А) и была рекомендована на серийное производство.

При приёмочных испытаниях на установке было обработано не менее 100 тонн масла. Результаты некоторых испытаний (характеристики масла до и после регенерации) приведены в табл. 3.

Таблица 3

| Марка масла | Кол-во тонн | Наименование показателей | Значение до | Значение после | № протокола |

|---|---|---|---|---|---|

| Т-750 | 5 | кислотное число по ГОСТ 5985, мг КОН/г | 0,09 | <0,01 | №10/8-13142о; №10/8-13210о |

| тангенс угла диэлектрических потерь по ГОСТ 6581 (tg δ), % при 90ºС | 4,944 | 0,490 | |||

| коэффициент светопоглощения, Методика НИЦ, % | 98,5 | 82,8 | |||

| цвет (шкала АSТМ) | 3,5 | 2,0 | |||

| ТКп | 36 | кислотное число по ГОСТ 5985, мг КОН/г | 0,12 | <0,01 | №10/8-12320о; №10/8-12425о |

| тангенс угла диэлектрических потерь по ГОСТ 6581 (tg δ), % при 90ºС | 6,690 | 0,421 | |||

| коэффициент светопоглощения, Методика НИЦ, % | 99,0 | 80,5 | |||

| цвет (шкала АSТМ) | 3,5 | 1,5 | |||

| смесь масел | 48 | кислотное число по ГОСТ 5985, мг КОН/г | 0,14 | <0,01 | №10/8-13152о; №10/8-13202о |

| тангенс угла диэлектрических потерь по ГОСТ 6581 (tg δ), % при 90ºС | 9,505 | 0,380 | |||

| коэффициент светопоглощения, Методика НИЦ, % | 99,0 | 75,0 | |||

| цвет (шкала АSТМ) | 4,0 | 2,0 | |||

| влагосодержание по ГОСТ 24614, г/т | 35,0 | 5,5 | |||

| класс чистоты по ГОСТ 17216, бал. | 14 | 9 | |||

| пробивное напряжение по ГОСТ 6581, кВ | 28,5 | 72,5 | |||

| концентрация ионола в масле, % масс. | 0,03 | 0,30 |

| Технический директор АО «ПКТБ «Электротехмонтаж» |

|

Я.О. Кит |

Тел. раб.: +380 57 7423756

Факс : +380 57 7423526

Тел. моб.: +380 67 5732940

Email: ykit@mail.ru

y.kit@etma.com.ua

www.etma.com.ua