Установка ЕТМА УРТМ-3х2-И A У1

Установка регенерації трансформаторних масел

Призначення

Установка ЕТМА УРТМ-3х2-И A У1 призначена для регенерації (видалення продуктів старіння) та фільтрації трансформаторних масел, що відпрацювали свій ресурс. Установка забезпечує приготування 20% розчину іонолу з подальшим введення його в трансформаторне масло.

При додатковому замовленні уствновка може комплектуватися блоком термовакуумного осушування масла.

Застосування

Установка використовується при ремонті силових трансформаторів і реакторів напругою до 1150 кВ включно, в яких внаслідок тривалої експлуатації відбулося погіршення наступних характеристик трансформаторного масла: кислотне число КОН/г, tg δ, кольоровість, вміст механічних домішок та ін.

Установка також може бути використана на маслогосподарствах, де проводиться зберігання трансформаторних масел, які відпрацювали свій ресурс.

Усмови експлуатації, сертифікація

Виготовляється за ТУ У 34.04624312.018-98. Має сертифікат відповідності у системі сертифікації УкрСЕПРО України. Відповідає вимогам технічних регламентів «Про безпеку машин та обладнання» та «Про безпеку низьковольтного обладнання».

- Вид кліматичного виконання - У1 згідно з ГОСТ 15150.

- Середній термін служби - не менше 10 років, гарантійний термін - 1 рік.

- Обслуговуючий персонал - 2 людини.

- Екобезпека - за ГОСТ 12.1.005.

- Пожежна безпека - за ГОСТ 12.1.004.

- Електробезпека - за ГОСТ 12.2.007.0.

Комплект поставки

Комплект поставки установки наведено у таблиці 1.

Таблиця 1

| Комплект поставки | Кількість |

| Установка ЕТМА УРТМ-3х2-И А У1 | 1 |

| Паспорт | 1 |

| Керівництво з експлуатації | 1 |

| Комплект ЗІП | 1 комплект |

| Документація на комплектуючі вироби | 1 комплект |

Характеристики установки

Характеристики установки наведено у таблиці 2.

Таблиця 2

| Найменування параметру | Значення |

|---|---|

| 1. Продуктивність1), м3/год, не менше | |

| a) в режимі перекачування | 3,0 |

| b) в режимі регенерації | 1,0÷2,02) |

| 2. Досягаємі параметри масла після обробки: | |

| a) кислотне число за ГОСТ 5985, КОН/г, не більше | 0,01 |

| b) пробивна напруга за ГОСТ 17216, кВ, не менше | 65 |

| c) тангенс кута діелектричних втрат за ГОСТ 6581 (tgб), % при 90 оС, не більше | 0,5 |

| d) вміст механічних домішок за ГОСТ 6370, г/т, не більше | 20 |

| e) клас чистоти за ГОСТ 17216, не гірше | 11 |

| f) зміст іонолу, %, не більше | 0,3 |

| 3. Адсорбери: | |

| a) кількість адсорберів, шт. | 6 |

| b) кількість адсорберів в одній гілці, шт. | 33) |

| c) кількість гілок, шт. | 2 |

| d) кількість сорбенту в адсорбері, кг, не менше | 300 |

| 4. *) Кількість обробляємого масла через три адсорбери до реактивації сорбенту, кг | 7500…9000 |

| 5. Втрати масла при регенерації, %, не більше | 0,5 |

| 6. Кількість циклів реактивації сорбенту, цикл, більше | 400 |

| 7. Час реактивації сорбенту з охолодженням, год, не більше | 18 |

| 8. Об'єм баку блоку підготовки іонолу (БПІ), л, не менше | 70 |

| 9. Температура масла, 0С | |

| a) в режимі перекачування | 20÷85 |

| b) в режимі регенерації | 65÷75 |

| 10. Номінальна тонкість фільтрації, мкм, (три ступені) | 200/20/5 |

| 11. Коефіцієнт фільтрації (ß-коефіцієнт), не менше | 400 |

| 12. Тиск на виході, МПа, не менше | 0,2 |

| 13. Номінальна потужність маслонагрівача, кВт | 40,0 |

| 14. Напруга живлення трифазної мережі частотою 50 Гц, В | 380±10% |

| 15. Максимальна потужність споживанняя, кВт | 85 |

| 16. Встановлена потужність, кВт | 105 |

| 17. Габаритні розміри, мм, не більше | |

| a) довжина | 5800 |

| b) ширина | 2300 |

| c) висота | 2220 |

| 18. Маса, кг, не більше | 6900 |

Примітки до табл. 2:

1) у будь-якому з режимів забезпечується фільтрація масла;

2) продуктивність та кількість оброблюваного масла через три адсорбери до реактивації сорбенту залежить від якості масла на вході установки;

3) на вимогу Замовника може бути виконання установки з кількістю адсорберів більше 3-х. При цьому продуктивність установки буде більшою. Більше, так само, буде кількість оброблюваного масла до реактивації сорбенту.

Склад установки

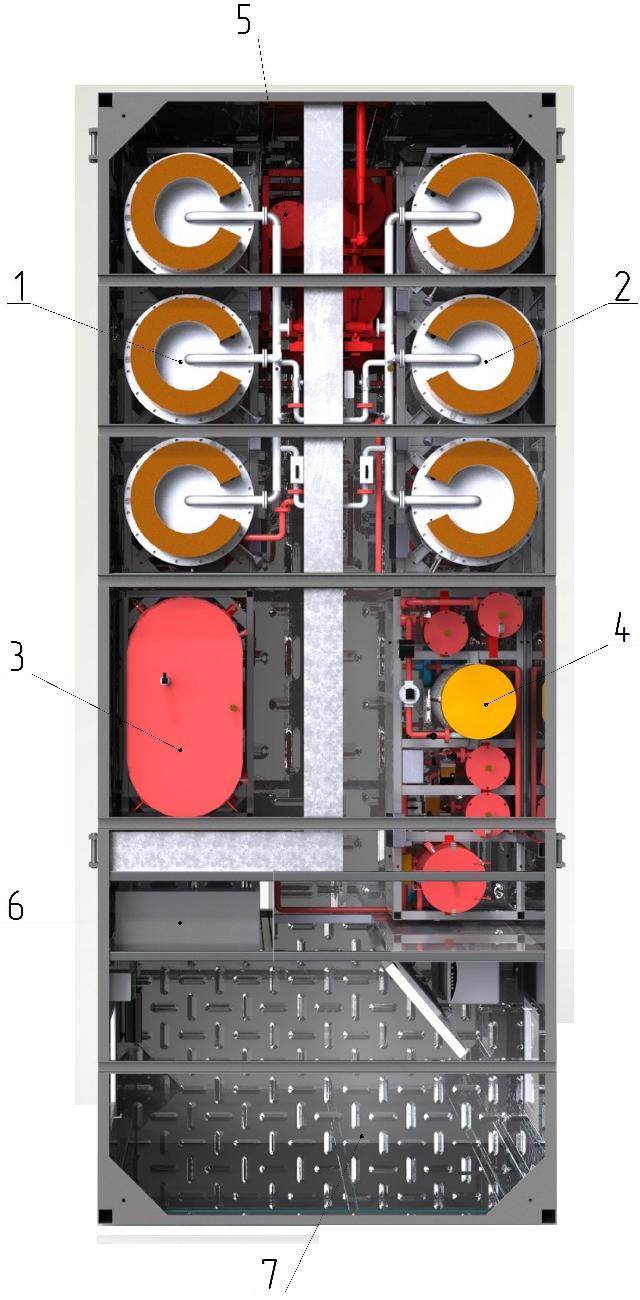

Установка виконана у вигляді утепленого металевого контейнера, всередині якого змонтовано обладнання. Передбачено місце оператора.

Установка складається (див. Мал. 1. Загальний вид установки) з блоку підготовки масла 4, блоків адсорберів 1 и 2, блоку реактивації сорбентів 5 і блоку підготовки іонолу, який входить до блоку підготовки масла. Кожен із блоків адсорберів складається з трьох адсорберів.

В установці передбачені маслонасоси, повітродувка, вентилі, лічильник рідини, датчики тиску, датчики теммператури та інші елементи, що забезпечують контроль та роботу установки у різних режимах.

Управління установкой здійснюється з сенсорної панелі оператора, встановленої безпосередньо в шафі управління.

Блок підготовки масла призначений для нагрівання і фільтрації масла. Блоки адсорберів А и В призначені для регенерації масла. Блок реактивації сорбентів забезпечуєт відновлення сорбентів після насичення їх продуктаи старіння. Блок підготовки іонола забезпечуєт приготування 20% розчину іонолу з подальшим введенням його в трансформаторне масло.

Малюнок 1. Загальний вигляд установки (вид зверху)

1, 2 - бок адсорберів А (В); 3 – Буферний бак (ББ); 4 – Блок масляний; 5 – Блок реактивації сорбенту; 6 – Шкаф управління; 7 – Відсік оператора.

Короткий опис роботи

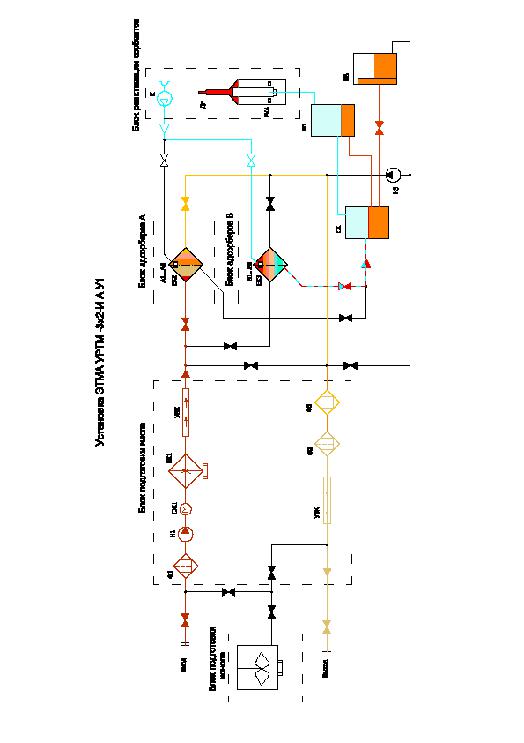

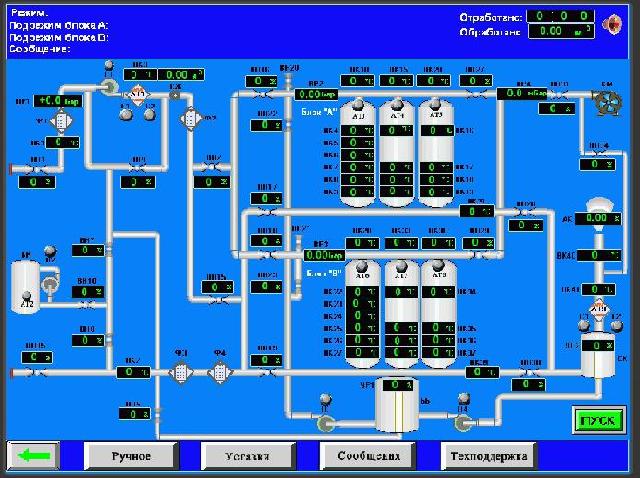

Схему комбіновану принципову установки наведено на малюнку 2.

Принцип роботи установки заснований на видаленні продуктів старіння, які утворюються в трансформаторному маслі при тривалій експлуатації в електрообладнанні. Спосіб видалення продуктів старіння (регенерація масла) - адсорбційний з подальшою механічною фільтрацією.

Внаслідок видалення продуктів старіння та подальшої фільтрації установка забезпечує зниження кислотного числа (КОН/г), тангенсу кута діелектричних втрат (tg δ), механічних домішок і кольоровості до значень, що відповідають вимогам до свіжого масла, що заливається в трансформатори всіх класів напруги у відповідності з СО 34.45-51.300-97 (РД 34.45-51.300-97) та ГКД 34.20.302-2002.

Установка може працювати у наступних режимах:

- перекачування масла;

- регенерація масла;

- реактивація сорбенту;

- приготування 20% розчину іонолу.

Установка може одночасно працювати в декількох режимах. Наприклад: регенераця масла через блок адсорберів А і реактивація сорбенту в блокі адсорберів В та навпаки - регенерація масла через блок адсорберів В і реактивація сорбенту в блокі адсорберів А;

Малюнок 2. Схема комбінована принципова

Робота установки полягає в наступному

Масло надходить на вхід блоку підготовки масла, де в залежності від вибраного режиму роботи воно нагрівається за умовчанняи до температури 40÷50 або 65÷75 оС.

У режимі перекачування масло, нагріте до температури 40÷50 оС, надходить на вихід установки. У режимі перекачування може бути встановлена інша температура масла.

У режимі регенерації, масло, нагрете до температури 65÷75 оС, надходить, наприклад, до блоку адсорберів А, після очищення від продуктів старіння надходить на вихід установки. У блокі адсорбентів В, в цей час, може проводитись реактивація (відновлення) сорбентів з использованием блока реактивации.

Реактивація сорбенту проводиться без вилучення його з адсорберів шляхом термічної обробки, забезпечуючи температуру сорбенту при реактивації, що рекомендується виробником сорбенту.

Блок підготовки іонолу забезпечує приготування 20% розчину іонолу, з подальшою подачею в об'єм з трансформаторним маслом.

Особливості конструкції

Маслонагрівач секціонований (20+20 кВт) і дозволяє включати його на необхідний режим потужності, при цьому друга секція з регулюванням.

Система захисту та автоматики передбачає автоматичне відключення маслонагрівача за відсутності потоку масла, при перегоіві масла, при цьому одночасно подається звуковий сигнал. В установці передбачено реле чергування фаз.

В установці забезпечено триступеневу систему фільтрації. Додатковий комплект фільтроелементів поставляється з кожною установкою в ЗІП.

Контрольно-вимірювальні прилади

Контроль за роботою установки у всіх режимах роботи здійснюється за допомогою багатофункціонального контролера, при цьому підтримуються всі параметри, що необхідні для нормальної роботи установки.

В установці здійснюється контроль наявності напруги живлення по сигналізації датчика чергування фаз, встановленого в шафі управління.

Температура масла контролюється: на вході в установку, після нагрівача, всередині адсорберів блоку адсорберів А і В, на виході установки в режимах перекачування і регенерації масла. Також контролюється температура масла під час приготування розчину іонолу.

Температура повітря контролюється: на виході з блоку адсорберів, у досжигателі в процессі досжигу та на виході.

Рівень масла в буферному баку ББ та збірнику конденсату СК контролюється датчиками рівня.

Контроль ззабрудненості (перепаду тиску) фільтрів здійснюється манометрами.

Контроль тиску масла на вході в адсорберах при регенерації масла та в адсорберах при реактивації сорбенту здійснюють датчики тиску.

Відсотковий вміст кисню в газах, що відходять, контролюється за датчиком кисню.

Продуктивність (об'ємна витрата) і робота блокування за відсутністю потоку при перекачуванні та регенерації масла контролює лічильник рідини СЖ1.

Контроль положення вентилів, контроль включення компресора, нагрівачів та масляних насосів здійснюється безпосередньо на мнемосхемі панелі оператора.

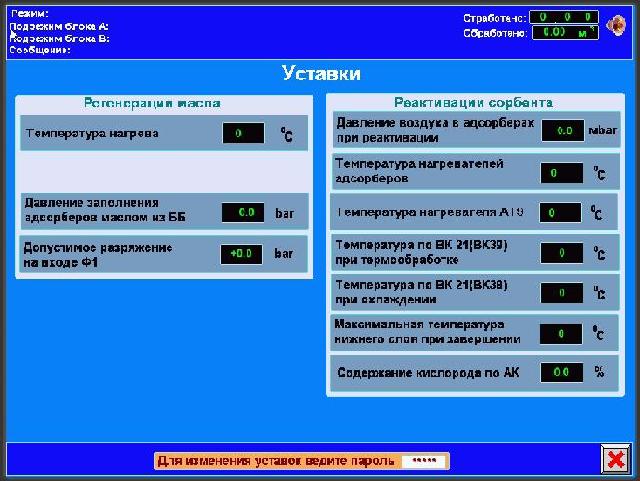

Автоматизація

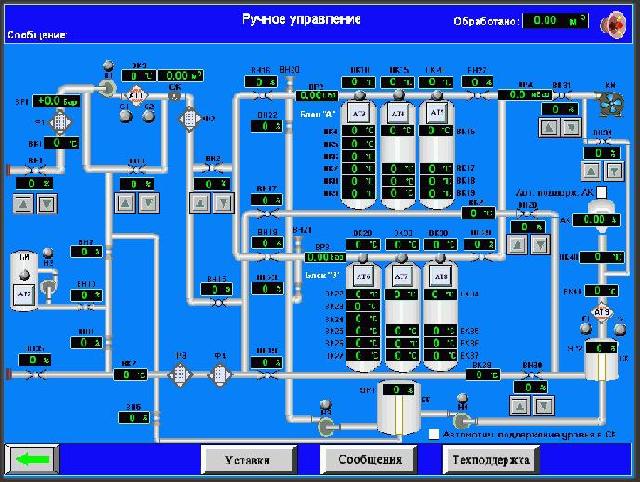

Установка, за способом керування, може поставлятися з можливістю роботи як з ручним, так і з автоматичним керуванням. Управління установкою здійснюється безпосередньо з панелі оператора, де забезпечена візуалізація схеми комбінованої принципової.

При ручному і автоматичному управлінні візуалізація технологічних параметрів здійснюється безпосередньо на панелі оператора.

Ручне управлення

При ручному управлінні оператор може здійснювати роботу во всіх режимах з панелі оператора. Управління виконавчими механізмами здійснюється шляхом натискання безпосередньо на виконавчий механізм (наприклад, насос, нагрівач, вентилі без позиціонування) або на кнопки керування ▼ або ▲, розташовані безпосередньо поблизу виконавчого механізму (наприклад, вентилі з позиціонуванням).

Попередньо необхідно встановити технологічні уставки режимів роботи.

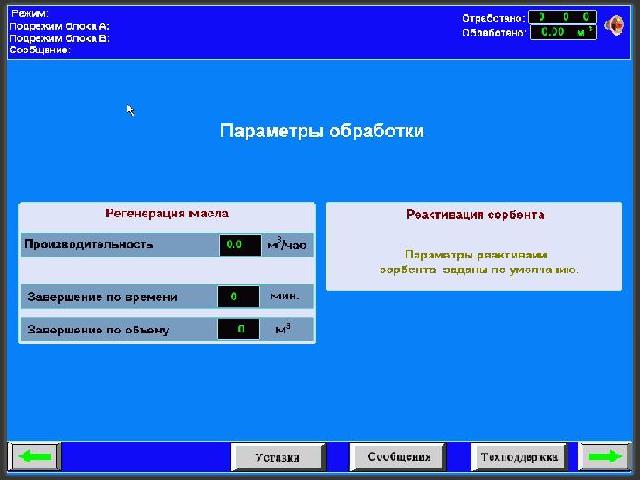

Автоматичне управління

При автоматичному управлінні оператор встановлює продуктивність та умови закінчення режиму (за обсягом обробленого масла або за часом роботи установки), далі кнопкою «Пуск» запускається обраний режим роботи. Під час роботи установки в автоматичному режимі управління установкою здійснює програмований контролер за раніше встановленою програмою. Після завершення заданого режиму на панелі оператора з'являється повідомлення про закінчення режиму з подачею звукового сигналу.

Аналогічно виконуються інші режими роботи установки

При роботі в автоматичному управлінні можна здійснювати наступне:

- використовуючи кнопку «СТОП», установка завершить роботу за раніше закладеним алгоритмом;

- щоб змінити параметри вибраного режиму необхідно зайти в закладку «Параметри обробки». Після зміни параметрів установка буде продовжувати роботу по новим встановленим параметрам;

- перейти в ручне управління за допомогою кнопки «Ручне». При цьому управління установкою можна здійснювати у ручному управлінні.

При ручному та автоматичному управлінні оператор у будь-який момент часу може контролювати кількість обробленого масла та час роботи поточного режиму.

Повідомлення

У рядку повідомлень відображається найменування працюючого режиму (підрежиму) та його статус у поточний момент часу (виконується, виконано).

Якщо вибрано окремий режим або кілька послідовних підрежимів, після виконання по черзі обраних підрежимів на панелі оператора (далі - ПО) буде виведено відповідне повідомлення.

Всі повідомлення формуються до списку, який можна переглянути в журналі повідомлень, увійшовши до вікна «Повідомлення».

Повідомлення, що виводяться на екран ПО бувають двох типів:

- повідомлення, що супроводжуються періодичним звуковим сигналом, як правило, це аварійні повідомлення, які відключаються післянатискання на кнопку «Знімання сигналізації»;

- повідомлення, які сигналізують про виконання режимів (підрежимів) роботи, знімаються натисканням кнопки «Знімання сигналізації» або автоматично після виведення чергового повідомлення на екран ПО.

При експлуатації установки можна оперативно отримати техничні підтримку у персонала розробника установки, для чого в будь-якому режимі роботи натисніть клавишу «Технічна підтримка».

Випробування

Установка ЕТМА УРТМ-3х2-И А У1 витримала приймальні випробування (Протокол № 021-23/2013-П, Акт 021-23/2013-А) та була рекомендована на серійне виробництво..

При пприймальних випробуваннях на установці було оброблено не менше 100 тонн масла. Результати деяких випробувань (характеристики масла до і після регенерації) наведено в таблиці 3.

Таблиця 3

| Марка масла | Кіл-ть тонн | Найменування параметру | Значення до обробки | Значення після обробки | № протоколу |

|---|---|---|---|---|---|

| Т-750 | 5 | кислотне число по ГОСТ 5985, мг КОН/г | 0,09 | <0,01 | №10/8-13142о; №10/8-13210о |

| тангенс кута діелектричних втрат по ГОСТ 6581 (tg δ), % при 90ºС | 4,944 | 0,490 | |||

| коефіцієнт світлопоглинання, Методика НИЦ, % | 98,5 | 82,8 | |||

| колірт (шкала АSТМ) | 3,5 | 2,0 | |||

| ТКп | 36 | кислотне число по ГОСТ 5985, мг КОН/г | 0,12 | <0,01 | №10/8-12320о; №10/8-12425о |

| тангенс кута діелектричних втрат по ГОСТ 6581 (tg δ), % при 90ºС | 6,690 | 0,421 | |||

| коефіциієнт світлопоглинання, Методика НИЦ, % | 99,0 | 80,5 | |||

| колір (шкала АSТМ) | 3,5 | 1,5 | |||

| суміш масел | 48 | кислотне число по ГОСТ 5985, мг КОН/г | 0,14 | <0,01 | №10/8-13152о; №10/8-13202о |

| тангенс кута діелектричних втрат по ГОСТ 6581 (tg δ), % при 90ºС | 9,505 | 0,380 | |||

| коефіцієнт світлопоглинання, Методика НИЦ, % | 99,0 | 75,0 | |||

| колір (шкала АSТМ) | 4,0 | 2,0 | |||

| вміст вологи по ГОСТ 24614, г/т | 35,0 | 5,5 | |||

| клас чистоти по ГОСТ 17216, бал. | 14 | 9 | |||

| пробивна напруга по ГОСТ 6581, кВ | 28,5 | 72,5 | |||

| концентрація іонолу в маслі, % масс. | 0,03 | 0,30 |

| Технічний директор АТ «ПКТБ «Електротехмонтаж» |

|

Я.О. Кіт |

Тел. роб.: +380 57 7423756

Факс : +380 57 7423526

Тел. моб.: +380 67 5732940

Email: ykit@mail.ru

y.kit@etma.com.ua

www.etma.com.ua